UNIST, 고기능성 촉매 부착 탄소섬유 전극 개발

UNIST·사우디 KAUST 공동연구팀, 촉매 일원화 수전해 전극 개발

- 조민주 기자

(울산=뉴스1) 조민주 기자 = 기존 촉매전극의 한계를 극복하고 그린수소를 더 저렴하게 대량으로 생산할 수 있는 기술이 개발됐다.

울산과학기술원(UNIST)은 채한기 신소재공학과 교수팀, 백종범 에너지화학공학과 교수팀이 쟈퍼 야부즈(Cafer T. Tavuz) 킹압둘라과학기술대학교(KAUST) 교수팀과 함께 고기능성 촉매가 부착된 탄소섬유 전극을 개발했다고 22일 밝혔다.

공동연구팀에 따르면 기존 전기화학적 전극을 제조할 때는 탄소분말과 같은 파우더 형태의 촉매를 전극 위에 뿌려 고착시켰다. 하지만 균일하게 바르기 어려워 분말이 뭉치거나 떨어지는 등 낮은 안정성과 내구성에 대한 문제가 있었다.

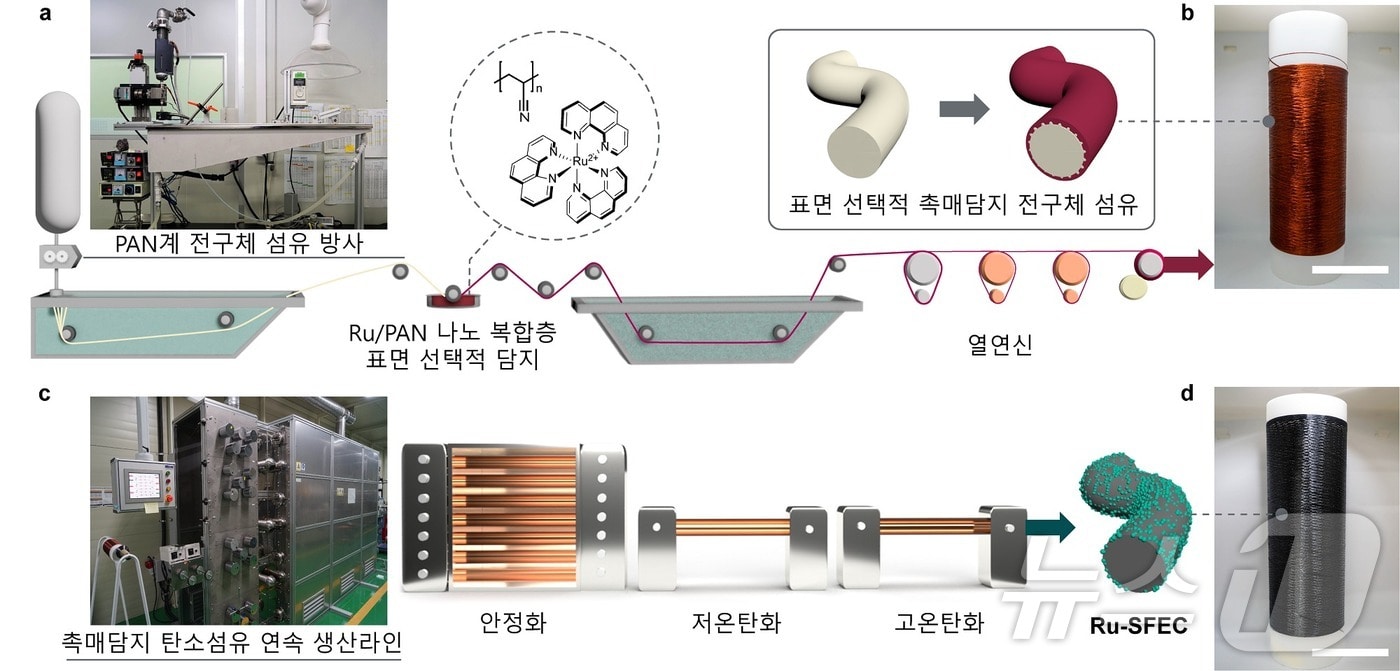

반면 탄소섬유를 기반으로 한 전기화학 전극은 탄소섬유가 가진 높은 열 또는 전기전도성, 대면적화의 용이성 등의 이유로 주목받고 있다. 연구팀은 한 단계 더 나아가 고분자 전구체 섬유의 제조 단계에서부터 표면에 루테늄을 고착시켜 촉매의 안정성을 높였다.

화학반응에 참여하는 전구체 고분자는 촉매의 특성을 안정적으로 표출할 수 있게 도와주는 폴리아크릴로나이트릴(PAN)을 사용했다. 화학적 촉매로는 백금 대신 루테늄을 선택적으로 표면에 붙였다.

이렇게 개발된 탄소섬유 전기화학 직물 표면에 선택적으로 루테늄을 고착시킨 전극인 Ru-SFEC은 전류밀도 10mA cm–2에서 11.9mV의 낮은 과전압을 나타냈다. 수소 발생 반응이 일어나는데 필요한 최소전압(과전압)이 낮을수록 에너지 소비가 적은 고효율 촉매가 된다.

상용화된 백금 파우더형 촉매가 1만번의 작동 후 과전압이 6배 증가한 반면, 개발된 전극은 6.5%의 낮은 과전압 증가율을 보였다. 100배 더 긴 시간 동안 안정적으로 사용할 수 있는 것이다.

연구팀이 개발한 전극은 적은 에너지로 만들 수 있으며 폐기물이 적게 생산된다는 이점을 가진다. 개발된 전극을 실제 탄소섬유 산업에서 이용되고 있는 연속 제조 공정으로 확장해 검증했다.

본 연구에서 확보한 semi-pilot line 촉매담지 탄소섬유의 연속 생산 방식은 기술 성숙도(TRL) 6단계에 해당한다. 실제 환경에서 구현될 수 있는 정도의 기술 수준이다.

공동 1저자인 김석진 KAUST 연구교수는 "본 연구는 유연한 섬유 형태로 정형화돼있어 바로 적용 가능해 전기화학 촉매뿐만 아니라 열화학 촉매, 광촉매로써도 쉽게 적용할 수 있다"고 설명했다.

이번 연구 결과는 화학 분야 국제학술지인 '미국 화학회지'(Journal of the American Chemical Society)에 5월 15일 정식출판됐으며 표지 논문으로 선정됐다. 연구는 과학기술정보통신부와 교육부가 지원하고 한국연구재단이 주관하는 중견연구자 지원사업, 리더연구자지원사업을 통해 수행됐다.

지난 2월에는 관련 특허 및 PCT 출원도 완료했다.

minjuman@news1.kr

Copyright ⓒ 뉴스1. All rights reserved. 무단 전재 및 재배포, AI학습 이용금지.